Bagaimana untuk membuat mesin dan membuat blok cinder?

Pelbagai bahan binaan hari ini tidak boleh tetapi bersukacita dalam kepelbagaiannya, namun, ramai orang lebih suka membuat produk yang serupa dengan tangan mereka sendiri. Oleh itu, ia adalah mustahil untuk membuat batu-batu sanga dengan permintaan yang besar menggunakan mesin buatan sendiri khas. Hari ini kita akan menganalisis secara terperinci bagaimana untuk melakukannya dengan betul.

Ciri-ciri Bahan

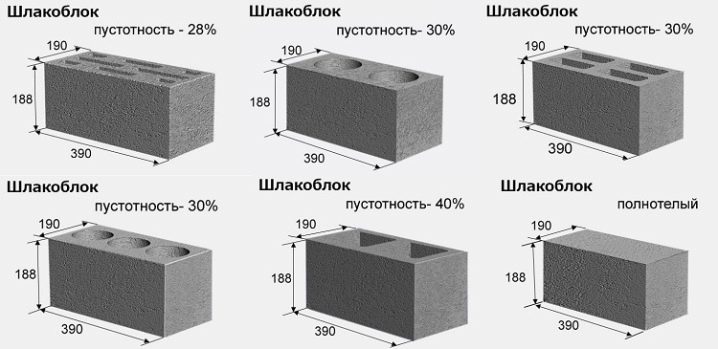

Batu terapung adalah sejenis bahan bangunan yang telah menjadikan dirinya sebagai salah satu yang paling tahan lama dan bersahaja. Ia mempunyai dimensi yang besar, terutamanya jika anda meletakkan bata tetap di sebelahnya.Ia adalah mungkin untuk mengeluarkan blok sanga bukan sahaja dalam tetapan kilang. Sesetengah tuan mengambil kerja seperti itu di rumah. Sekiranya anda tegas mematuhi teknologi, anda mendapat blok berkualiti tinggi dan kuat dari mana anda boleh membina sebuah rumah atau bangunan luar.

Sekiranya diputuskan secara bebas untuk mengeluarkan produk tersebut, maka beberapa ciri-cirinya harus diambil kira.

- Batu slag - bahan tahan api. Ia tidak menyala, dan tidak meningkatkan api yang sudah aktif.

- Dari blok yang berkualiti tinggi akan menjadi bangunan rumah / ladang tahan lama dan mapan. Tiada keadaan iklim yang teruk, mahupun ribut taufan, mahupun angin kusut yang berterusan akan merosakkan bangunan tersebut.

- Pembaikan bangunan blok cinder tidak memerlukan tenaga yang tidak perlu dan masa lapang - semua kerja boleh dilakukan dalam masa yang singkat.

- Blok gelongsor juga dibezakan dengan saiznya yang besar, berkat bangunan-bangunan yang didirikan dengan cepat, yang menghiburkan banyak pembina.

- Bahan ini dibezakan dengan ketahanan. Bangunan yang dibina daripadanya boleh bertahan lebih daripada 100 tahun tanpa kehilangan ciri-ciri mereka yang terdahulu.

- Ciri lain dari blok cinder adalah komponen penebat bunyi. Oleh itu, di rumah yang terbuat dari bahan ini, tidak ada bunyi bising yang mengganggu.

- Pengeluaran blok sanga dijalankan menggunakan pelbagai bahan mentah, oleh itu, adalah mungkin untuk memilih produk optimum untuk sebarang keadaan.

- Berbeza di blok cinder dan hakikat bahawa ia tidak dikenakan serangan pelbagai jenis parasit atau tikus. Di samping itu, ia tidak reput, jadi ia tidak perlu untuk melekatkannya dengan penyelesaian antiseptik dan sebatian lain yang direka untuk melindungi substrat.

- Walaupun dimensi yang baik, blok tersebut mempunyai berat badan yang kecil. Ciri ini dicatatkan oleh banyak tuan. Kerana ringan bahan-bahan ini adalah mungkin untuk bergerak lancar dari satu tempat ke tempat lain tanpa menyebabkan ketukan. Walau bagaimanapun, perlu diperhatikan bahawa sesetengah jenis produk tersebut masih agak berat.

- Batu gelongsor tidak takut suhu rendah.

- Blok ini dibezakan oleh kapasiti haba yang tinggi, yang mana ia membuat tempat tinggal yang selesa dan hangat.

- Melompat suhu tidak membahayakan blok cinder.

- Bangunan slag biasanya dipotong dengan bahan hiasan untuk memberikan pemandangan yang lebih estetik. Walau bagaimanapun, adalah sangat penting untuk diingat bahawa blok cinder tidak boleh ditutup dengan plaster biasa (apa-apa kerja "basah" dengan bahan ini tidak boleh dijalankan). Anda juga boleh menggunakan blok hiasan khas, yang sering digunakan bukan lapisan mahal.

- Apabila bekerja dengan blok cinder, adalah penting untuk mengambil kira satu ciri penting - bahan tersebut dicirikan oleh penyerapan air yang besar, jadi ia mesti dilindungi dari sentuhan dengan kelembapan dan lembap. Jika tidak, blok mungkin runtuh dari semasa ke semasa.

- Malangnya, geometri blok sanga meninggalkan banyak yang dikehendaki. Itulah sebabnya, meletakkan tumpang tindih bahan tersebut, anda perlu sentiasa menyesuaikan elemen individu - memotong dan melihatnya.

- Blok gelembung mempunyai kos yang agak rendah.

Menurut para pakar, dalam kerja bahan-bahan tersebut agak rumit, maka selalu sangat penting untuk mengikuti petunjuk yang sesuai. Begitu juga dengan proses pembuatannya.

Komposisi campuran

Pengeluaran blok sanga di rumah memerlukan tuan untuk mematuhi komposisi tertentu, serta proporsi tertentu dari semua komponen.Oleh itu, simen biasanya digunakan sebagai bahan pengikat dalam bahan ini dengan gred tidak lebih rendah daripada M400. Bagi komponen pengisian, ia boleh sepenuhnya terdiri daripada sanga atau bercampur. Pilihan terakhir diperoleh jika anda menambah sedikit kerikil, pasir (tanah liat mudah atau berkembang), bata dihancurkan dan pecahan kecil tanah liat berkembang.

Dalam pembuatan blok cinder perlu mematuhi bahagian berikut:

- 8-9 bahagian komponen pengisian;

- 1.5-2 bahagian bahan pengikat.

Sekiranya dalam simen kerja digunakan dengan menandakan M500, maka dibenarkan untuk mengambilnya sebanyak 15% kurang daripada bahan mentah M400. Selalunya unsur seperti sangkar menduduki sekurang-kurangnya 65% daripada jumlah pengisi.

Sebagai contoh, dari 9 bahagian tidak kurang daripada 6 jatuh pada komponen ini, dan jumlah yang tinggal jatuh pada batu dan pasir. Secara teori, apabila melakukan fabrikasi diri, ia dibenarkan menggunakan perkelahian konkrit atau bata, pemeriksaan.

Perkadaran standard batu terak ialah:

- 2 keping pasir;

- 2 bahagian kerikil;

- 7 bahagian sanga;

- 2 bahagian simen portland yang ditandakan M400.

Bagi air, ia adalah lazim untuk menambahkannya dalam nisbah anggaran 0.5 bahagian. Hasilnya adalah penyelesaian separa kering. Untuk memastikan kualiti yang tinggi, anda perlu mengambil segenggam kecil dan membuangnya ke atas permukaan yang keras.Sekiranya benjolan terbengkalai runtuh, tetapi dalam keadaan mampatan ia kembali menjadi bentuk semula, komposisi itu boleh dianggap sesuai untuk kegunaan selanjutnya.

Sekiranya anda bercadang untuk mendapatkan blok berwarna, anda boleh menambah resipi dengan kapur berwarna atau habuk bata. Untuk meningkatkan ciri-ciri kekuatan bahan ini, gunakan plasticizers khusus. Dalam sesetengah kes merujuk kepada penambahan gipsum, abu atau habuk papan.

Adalah disyorkan untuk mencampur semua komponen yang disenaraikan dalam pengadun khas atau pengadun konkrit, namun, peralatan tersebut biasanya mempunyai harga yang tinggi. Jika kita bercakap mengenai menyediakan sedikit campuran, ia mungkin dapat menguli dengan tangan, walaupun pada hakikatnya proses sedemikian dianggap agak susah payah.

Kaedah pengacuan

Bentuk kilang untuk penyediaan blok cinder diperbuat daripada konkrit bertetulang atau keluli. Bahagian-bahagian tersebut dengan mudah mengekalkan berat larutan dalam jumlah besar. Bagi borang yang disediakan oleh diri sendiri, mereka paling kerap diperbuat daripada kayu atau kepingan keluli. Unsur-unsur tersebut memainkan lebih banyak peranan acuan khas.

Untuk menjimatkan bahan mentah dan masa lapang, borang-borang tersebut dikumpulkan tanpa bahagian bawah. Di bawahnya, anda boleh meletakkan filem mudah.Terima kasih kepada kaedah ini, adalah mungkin untuk memudahkan proses pembentukan blok seluruhnya. Perlu diingati bahawa bentuk-bentuk itu sendiri mesti diperbuat daripada bahagian-bahagian kayu yang halus. Permukaan kerja akan menjadi asas konkrit, meja dengan meja rata dan halus atau lembaran besi, yang juga tidak mempunyai kecacatan.

Banyak tuan menggunakan botol kaca untuk membuat lompang. Bekas plastik tidak perlu diambil, kerana ia boleh dimandikan dengan serius. Botol menumpahkan air. Jika tidak, mereka akan terapung di permukaan komposisi yang disediakan.

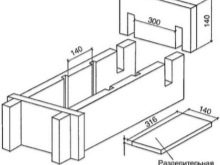

Mari kita lihat lebih dekat bagaimana membuat acuan untuk blok slag:

- anda perlu memilih papan yang digilap 14 cm panjang (lebar mestilah berbilang parameter ini);

- maka, dengan menggunakan kerangka, perlu untuk memisahkan segmen, yang kemudian akan memainkan peranan partisi melintang;

- maka anda perlu menyambung segmen dengan elemen membujur untuk membuat bingkai segi empat tepat;

- maka anda perlu memotong sekeping keluli atau bahan lain dengan permukaan licin ke piring berasingan berukuran 14x30 cm;

- di bahagian dalam struktur yang terhasil, mereka membuat potongan, yang akan bertindak sebagai alur, lebar yang sama dengan dimensi jalur pemisah;

- maka segmen-segmen yang bertanggungjawab untuk pemisahan itu diperbaiki dalam pemotongan, membentuk acuan untuk pembuatan 3 atau lebih blok slag.

Agar penyelesaian yang dihasilkan untuk mengeras penyelesaian untuk berkhidmat selagi mungkin, pada peringkat akhir, kedua-dua struktur logam dan kayu disyorkan dicat berdasarkan asas minyak. Bentuk ini sesuai untuk penyediaan blok cinder, dimensi yang mana 14x14x30 cm.

Sekiranya perlu untuk membuat unsur-unsur dengan parameter dimensi lain, maka nilai-nilai asal diubah kepada saiz lain.

Bagaimana untuk membuat vibromachine?

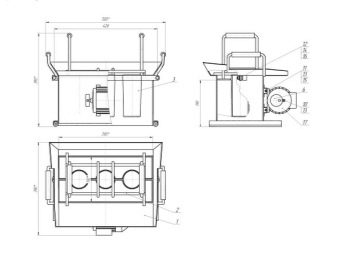

Untuk membuat blok sanga di rumah akan diperolehi dengan bantuan mesin bergetar khas, yang juga boleh dibuat dengan tangan. Komponen utama peranti ini adalah vibroform itu sendiri untuk penyelesaiannya. Mesin sedemikian adalah kotak keluli di mana bahagian tetap dengan atau tanpa lompang. Matriks itu sendiri sudah menjadi mesin. Ia dibenarkan untuk memohon, menjalankan beberapa peringkat dalam cara manual.

Untuk membuat mesin bergetar, anda perlu membeli:

- mesin kimpalan;

- pengisar;

- naib;

- alat untuk paip.

Bagi bahan, anda perlu:

- lembaran keluli 3 mm - 1 persegi. m;

- paip dengan diameter 75-90 mm - 1 m;

- Jalur keluli 3 mm - 0.3 m;

- 500-750 W motor elektrik;

- kacang dan bolt.

Pertimbangkan urutan kerja pada pembuatan vibrobank buatan sendiri.

- Ukur blok slag standard atau atur parameter khusus yang anda perlukan.

- Potong bahagian tepi mesin dari sekeping logam. Berdasarkan jumlah blok cinder, sediakan bilangan partition yang diperlukan. Akibatnya, kotak dibentuk dengan 2 (atau lebih) kompartemen yang serupa.

- Dinding bawah tidak kurang daripada 30 mm tebal harus mempunyai lompang. Berdasarkan parameter ini, kita menentukan ketinggian silinder yang membatasi lompang.

- Potong kepada 6 keping paip dengan panjang yang sama dengan ketinggian silinder.

- Agar silinder memperoleh struktur berbentuk kerucut, ia dibenarkan memotong mereka memanjang ke bahagian tengah, memampatkan dengan naib, dan kemudian bergabung dengan kimpalan. Dalam kes ini, diameter elemen akan berkurangan sebanyak kira-kira 2-3 mm.

- Silinder perlu brew pada kedua-dua pihak.

- Selanjutnya, bahagian-bahagian ini harus dihubungkan satu sama lain dalam bentuk satu baris, berikut sepanjang sisi panjang blok cinder masa depan.Mereka mesti mengulangi lokasi lompang di dalam sel kilang. Di tepi, ia perlu melampirkan plat 30 mm dengan lubang untuk pengikat pada kelopak mata.

- Di tengah-tengah setiap ruang matriks hendaklah dibuat propil dan mata dikimpal. Ini adalah perlu untuk memastikan pemasangan pengikat pengikat sementara lompang.

- Di dinding melintang luar kimpalan 4 bolt untuk pemasangan lubang motor.

- Selanjutnya, kimpalan apron dan bilah-bilah di sepanjang tepi di tempat-tempat di mana pembebanan dijalankan.

- Selepas itu, anda boleh meneruskan penyediaan semua elemen untuk lukisan.

- Anda boleh membuat akhbar yang mengikut bentuk mekanisme menggunakan plat dengan lubang yang 3-5 mm lebih besar daripada silinder sendiri. Plat harus lancar memasuki kedalaman 50-70 mm di dalam kotak, di mana terdapat bahagian yang ketat.

- Ia adalah perlu untuk mengimpal pemegang ke akhbar.

- Sekarang peralatan dibenarkan untuk cat dan membaiki motor getaran.

Teknologi pengeluaran

Terdapat dua cara di mana blok gelongsor dibuat.

- Cara mudah. Dalam kes ini, bekas khas digunakan, di mana penyelesaian disediakan memperoleh kekuatan yang diperlukan.Blok kering secara semula jadi, sehingga simen disatukan sepenuhnya.

- Cara yang sukar. Dengan kaedah pembuatan peranti getaran yang digunakan. Dalam banyak kes, mereka menangani unsur-unsur seperti meja bergetar atau menambah bentuk dengan motor dengan fungsi getaran.

Mari kita kenali teknologi pembuatan blok slag dengan menggunakan bentuk mudah.

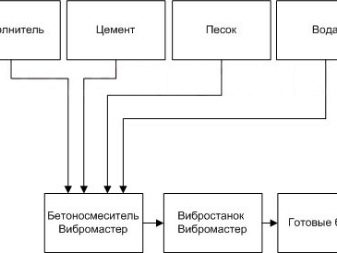

- Semua ramuan yang disediakan dalam perkadaran yang diperlukan diletakkan di dalam pengadun konkrit, dan kemudian dicampur dengan teliti.

- Larutan siap dibuang ke dalam acuan. Bagi tamping, ia dijalankan dengan bantuan tukul - mereka mengetuk bekas mereka supaya semua udara melarikan diri dari bahan.

- Jika blok dirancang untuk dibuat dengan lompang, maka botol dengan air dimasukkan ke dalam setiap bahagian individu (biasanya 2 botol cukup).

Kesukaran utama dengan kaedah pembuatan ini ialah tamping blok. Jika gelembung udara kekal di dalam penyelesaian, ini akan menjejaskan kualiti produk akhir.

Bagi kaedah penghasilan blok slag yang lebih kompleks, kerja-kerja berikut dijalankan di sini:

- Memulakan pengeluaran bahan dengan cara ini hendaklah dengan mengaduk campuran dalam pengadun;

- penyelesaian yang terhasil dihantar ke acuan, dan kemudian disamakan dengan kulir;

- maka penggetar bermula, dan penyelesaian itu sendiri disimpan dalam bentuk selama 20-60 saat;

- maka peralatan perlu dimatikan, pemasangannya diangkat, dan kemudian unit siap dibuang.

Dalam pembuatan blok slag menggunakan teknologi ini, perhatian khusus perlu dibayar untuk meratakan mortar di bahagian sudut. Mereka mesti dipenuhi. Jika tidak, geometri produk siap boleh terjejas dengan serius.

Pengeringan

Pengeringan adalah satu lagi langkah penting dalam pembuatan blok sanga. Proses pengeluaran itu sendiri biasanya mengambil masa 2-4 hari. Ciri-ciri kekuatan yang mencukupi yang membolehkan anda beralih kepada penggunaan blok, sebagai peraturan, dicapai selepas 28 hari. Inilah jumlah masa yang diperlukan untuk mendapatkan bahan binaan berkualiti tinggi yang sesuai untuk menjalankan kerja-kerja tertentu. Juga, blok cinder boleh kering secara semulajadi. Sebagai peraturan, proses ini berlaku dengan kaedah mudah pembuatan bahan (dalam bentuk konvensional).

Untuk pengeringan batu terak, ruang khas sering digunakan, yang menghalang keretakan semasa pengerasan mereka.Sehingga blok tidak ditutup dengan keretakan, mereka harus dibasahkan dari waktu ke waktu. Proses ini amat relevan jika proses pengeluaran dijalankan dalam cuaca panas.

Perlu diingatkan bahawa proses pengerasan blok cinder dapat dipercepat dengan ketara. Kesan sedemikian boleh dicapai dengan menambah bahan-bahan khas untuk penyelesaian - pelastik. Dengan aditif tersebut, bahan tersebut tidak hanya akan kering lebih cepat, tetapi juga menjadi lebih kuat. Blok gelongsor dengan pelapis boleh dikeluarkan dari laman web dan disimpan selepas 6-8 jam.

Petua dan cara

- Untuk membuat bahagian depan blok cinder lebih tepat dan lengkap, bahan-bahan untuk pengeringan perlu diletakkan pada asas getah rata.

- Jangan letakkan blok di atas satu sama lain semasa pengeringan mereka. Jika tidak, bahan mungkin berubah bentuk, dan geometri mereka akan menyebabkan banyak masalah semasa pembinaan.

- Dalam semua kes, anda mesti membuat lukisan bentuk dan blok slag sendiri. Oleh itu, ia mungkin dapat mengelakkan banyak kesukaran yang berkaitan dengan proses pembinaan.

- Semasa menyediakan penyelesaian, pastikan anda mematuhi perkadaran yang diperlukan.Kesalahan yang sedikit boleh membawa kepada hakikat bahawa blok terlalu rapuh dan tidak sesuai untuk pembinaan.

- Sebelum mencurahkan penyelesaian yang disediakan, borang tersebut hendaklah dihapuskan. Jadi ternyata untuk mengelakkan melekat blok-blok cinder ke bahagian bawah dan dinding. Untuk pembersihan paling kerap menggunakan bahan api diesel, minyak sisa atau sebatian lain yang serupa.

- Perhatikan bahawa kadar pemejalan penyelesaiannya bergantung secara langsung kepada ketebalannya. Semakin tebal komposisi, semakin cepat blok akan mengeras.

- Untuk tempoh pengeringan, blok sanga disyorkan untuk ditutup dengan polietilena. Filem ini akan dapat melindungi bahan dari penampilan retak dalam cuaca panas, serta melindungi blok cinder daripada basah apabila hujan.

- Jika anda ingin menyimpan sedikit dalam pembuatan bahagian terak, anda boleh menggabungkan dalam nisbah 3 hingga 1 kapur dan simen. Anda tidak perlu risau tentang kualiti blok cinder - dari komposisi seperti itu, mereka tidak akan dapat dipercayai.

Mengenai cara membuat mesin blok slag untuk 4 blok, lihat video berikut.